摘要:通过测量口径为300mm的圆管内的充分发展湍流测量面上的流速分布,获得流速分布曲线后,用指数分布式模型和统一分布式模型对比实验曲线.发现两种方程曲线上的点流速与实际流速较接近,且统一分布式较指数分布式在管中心部分更接近实际值,故将其作为充分发展湍流管段的流速分布式.从而实现直接用流速分布式和该面上的一点流速推算管道流量,作为标准流量来校准该管道中的流量计.使用该方法可以有针对性的对工业现场管道中的流量计进行校验.

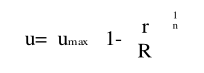

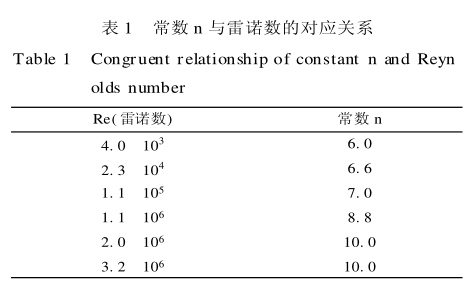

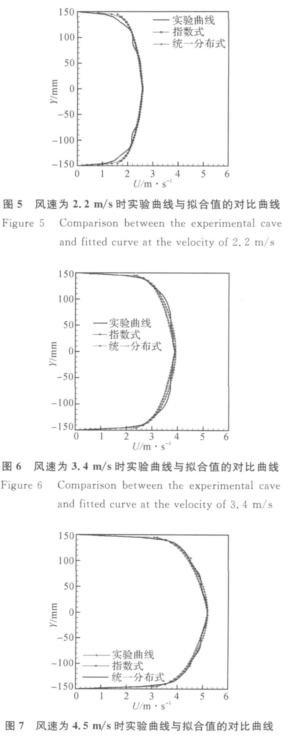

为管道中心处的最大速度,u为管内平均流速,指数n是随雷诺数Re变化的常数,如表1.该模型所描述的流速分布在管壁附近(r=R)和管道中心(r=0~0.2R)两处,无论雷诺数为多少,均与实际情况有较大偏离.因此,用该模型来拟合实际管道中的流速分布精确度不高.

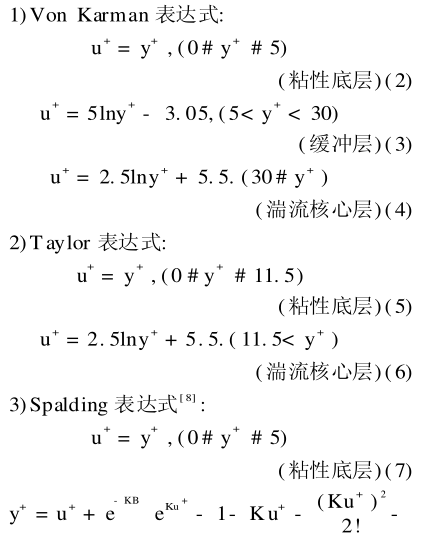

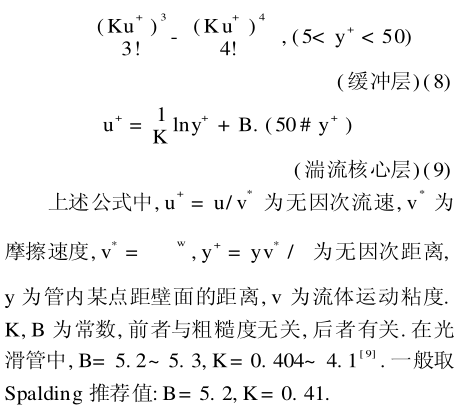

圆管内的充分发展湍流是一种典型的边界层流动现象,从边界层的半经验理论出发,考察圆管中充分发展的湍流问题.整个边界层可分为粘性底层、缓冲层和湍流核心层三部分,以下是三种按边界层分段提出的速度分布公式

这些经典的分段式模型与实验数据吻合得较好,但表达式不统一.分段式还必须考虑自变量范围分段计算的过程,增加了实际工程计量的难度.为解决这一问题,龚家彪和他的学生于20世纪80年代对Spalding式进行了改进,得到了充分发展的湍流面上统一描述整个管道截面上的速度分布模型如下:

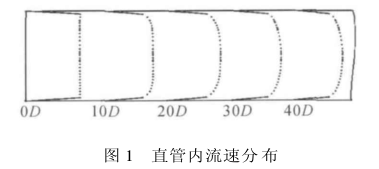

文献中通过对比光滑圆管中指数模型(1)和统一分布模型(10),证明了统一分布式更加可靠,并且使用统一分布式在均速管流量计的测量杆上确定取压点测流量精度更高.选择一个具有稳定流速分布的面,在该面上选择多条直径上的测点,用皮托管进行流速测量,当测得足够多的点后,可获得该面的速度分布曲线.图1为湍流直管内流速分布情况.可以看出随着管道长度的增加,管道内的流速分布由不充分发展向充分发展转变,之后便趋于稳定.由于工业现场各阻力件,管道粗糙度以及前直管段长度不足等因素对流动的影响,管道截面的流速分布都可能产生畸变,不再是对称的.因此,必须有针对性的对需要获得流量值的管道的某一截面进行流速分布测量,获得流速分布方程.之后就可以根据该流速方程以及管道中某点的坐标推算出管道流速.

2、实验数据与结果分析

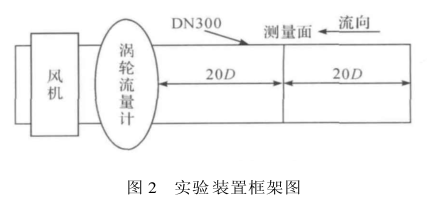

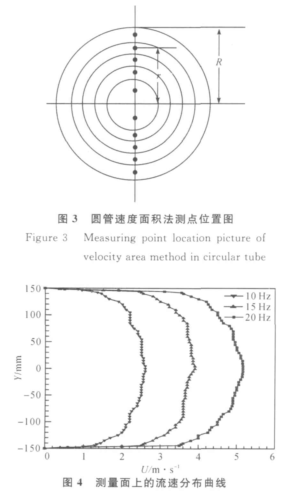

采用L型皮托管在管道中心20D处的试验段的测量面进行流速分布的测量,皮托管的规格为4*300流量系数在0.99~1.01之间,精度为1.0.测点间距为5mm,测量范围是-148mm~148mm,测点位置如图3.由于变频器的频率在20Hz以上时管道受风机扰动,产生一定振动,影响测量精确度,故分别测取10Hz,15Hz,20Hz三个频率下,该面的流速分布曲线,如图4.从图中可以看出,该面上是充分发展的湍流速度分布,且同一测量面上三种入口流速下的流速分布曲线变化趋势基本一致.

由于实验中的管道抖动和皮托管误差等因素,使实验测量数据较为不稳定,因此,将实验数据进行最小二乘法多项式拟合,利用随机误差的抵偿作用,有效地减少随机误差的影响,使实验结果更具可信赖性.分别取测量面上同一直径上-145mm~145mm,间隔5mm的60个点,在10Hz,15Hz和20Hz三个频率对应的流速22m/s,3.4m/she4.5m/s三个流速下,分别利用指数分布式(1)和统一分布式(10)计算该面上同一条直径上的点流速,与实验测取的流速分布最小二乘法多项式拟合曲线对比.图5,6和7分别为2.2m/s,3.4m/s和4.5m/s三个流速下最小二乘法拟合的实验曲线与公式拟合曲线对比.

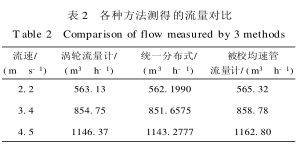

将实验室中的一只均速管流量计作为被校流量计,在10Hz,15Hz和20Hz三种风机频率下,将安装在管道中试验段的均速管流量计测得的流量同统一分布式校准方法获得的流量,以及标准表涡轮流量计的流量对比如表3.此时,统一分布式校准方法是通过用皮托管测量三种频率下该截面的中心处的流速,分别用统一分布式求出管道平均流速,进而获得流量值.

表2中可以看出,统一分布式求出的流量和涡轮流量计的示值非常接近,误差在1%以内.对于管道的不同面,流速分布是不同的,特别是还没有形成充分发展的湍流的截面,或者是所选取的管道截面之前可能有很多其他阻流件,造成所选截面的流速分布并不对称,甚至产生畸变.此时可先通过精度较高的皮托管测得该面的流速分布曲线,利用Matlab等软件拟合该流速分布曲线,获得对应的流速分布公式,然后利用该公式和上述方法步骤来校准测孔在该截面上的插入式流量计. |

大口径气体流量计利用管道速度分布方程校准

时间:2015-05-09 15:22来源:未知 作者:智能电磁流量计 点击:次

摘要:通过测量口径为300mm的圆管内的充分发展湍流测量面上的流速分布,获得流速分布曲线后,用指数分布式模型和统一分布式模型对比实验曲线.发现两种方程曲线上的点流速与实际流速较接近,且统一分布式较指数分布式在管中心部分更接近实际值,故将其作为充分发

------分隔线----------------------------